制造业始终面临着相同的数据库难题,各产线系统的数据库缺乏统一性,致使数据处理与使用困难重重,进而引发一系列生产智能化程度不足以及业务决策智能化水平欠佳的问题。

1.生产状态报警迟钝。主要体现在生产数据无法实时分析汇报。设备故障报警迟缓,导致次品无法及时被发现次品率居高不下。当质检数据隔天才能反馈时,不合格产品早已堆积如山。同样的,设备的数据也有对应的信号,一些标志设备损坏的信号(比如温度、频率等)等异常不能被及时发现,同样会引起停产,造成损失。

2.供应链波动无法掌握。在许多使用实时数仓的工厂中,供应链数据是非常重要的一环,实时的供应链数据反馈对成本控制非常重要。对于市场价格的把控,仓储压力的分析,能够帮助采购部门高效准确的采购和存储和生产原材料,而不必等待“周报表”。

3.传统数仓运维过于复杂。对于工业厂商来说,传统数仓多数架构复杂,其运行维护往往需要掌握多个数据库不同的运维方法,甚至不同的代码结构,这对数仓运维增加很多挑战。

4.数据支撑决策能力差。因为数据分散,处理能力差目前许多工厂在用数据仓库多为一线技术人员服务,较难支撑中上层决策支持。

当前制造业越来越依赖快速的数据分析来帮助生产环境正常运转,同时也在帮助中高层领导,利用快速的数据分析进行。毫秒级响应的数据仓库正在改变工厂的运作方式:

1.实时预警系统正在进入各个工厂车间。高速预警系统可以预警设备故障,提高良品率,降低次品造成的原材料浪费,提高仓储采购的工作效率。 2.实时数据系统能够提高各流程智能化。

以上种种情景的出现,都依赖于快速的数据处理能力,这些能力切实帮助工厂更高效的运营。

在面对工厂的海量设备数据和复杂分析需求时,意识到传统架构已经无法满足现在工业日益增长的“智能化”需求了。

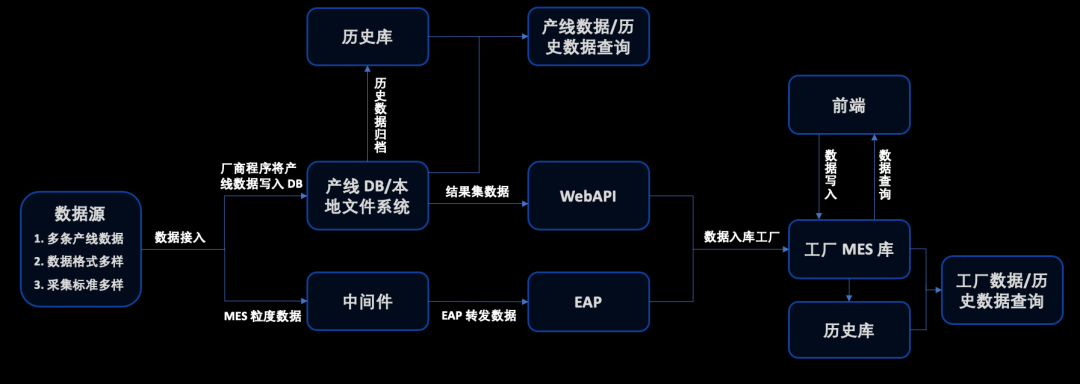

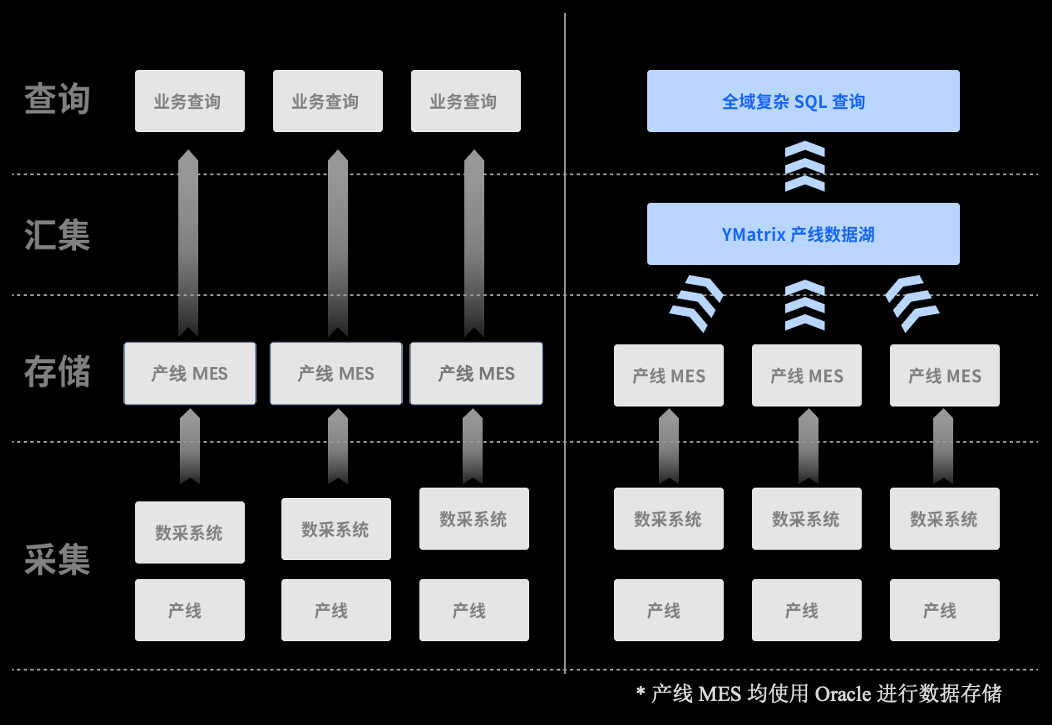

过去,大型工厂会使用传统MPP数仓,它在处理结构化分析方面确实表现不错,但面对高速时序数据流时,就显得力不从心。数据处理延迟高,基本上都要在第2天才能完成一次复杂分析,无法满足一些实时需求。

后来,流批分离的实时架构(比如lamda或kappa架构)一度成为了市场推崇的方案,这种架构可以在原本的数据基础设施上增加组建(例如flink),不用非常麻烦,可以帮助我们完成大部分实时任务。唯一美中不足的是工厂需要维护两套系统,不仅开发复杂,数据一致性也差强人意。每次数据同步和校验都让IT团队头大。作为工业行业,IT总体水平也不能和互联网行业相提并论,这种运维强度令人望而却步。

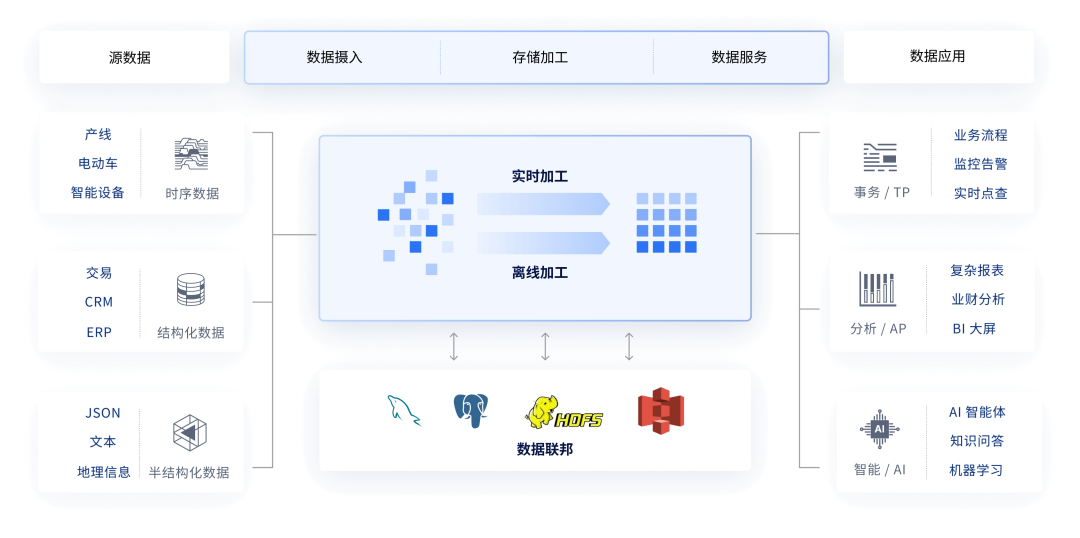

最近,业界出现一种新的实时方案,它采用流批一体技术,只需要一套系统就能同时完成多项任务。产线传感器数据可以毫秒级接入,实时指标计算(如设备OEE),因为先进的“流表技术”也变得非常简单,历史数据关联分析(如质量追溯)也变得更加高效。

在实施了新一代实时方案后,生产异常识别的时间从之前的小时级压缩到了20秒内,良品率也提升了5.3个百分点。这不仅是生产效率的大幅提升,更是产品质量和市场竞争力的有力保障。

这次技术选型的关键转折,体现了技术更新迭代的重要性。只有不断跟进新技术,才能在激烈的市场竞争中立于不败之地。

实时化投入带来的是“隐性成本的大幅削减”。主要体现在三个方面:首先,通过实时监测设备运行状态并建立预警机制,有效减少了计划外停机情况的发生。其次,基于动态需求预测的智能分析,实现了原材料采购和生产备料的精准规划,从而提升了库存周转效率。最后,在生产过程中实施实时质量检测,能够在首件产品阶段就识别出潜在缺陷,避免了后续批量生产可能造成的质量损失,显著降低了质量管控成本。

这些改进主要源于实时数据采集能力的提升和分析算法的优化,使企业能够快速响应生产过程中的各类异常情况。

1.吞吐与延迟平衡需支持百万点/秒写入同时保证查询亚秒响应

2.工业协议兼容性直接对接OPC UA、Modbus等工业设备,减少转换层

3.运维复杂度选择开箱即用方案,避免耗费IT团队70%精力维护

当生产线上的每个传感器都成为决策的单元,当数据流与物料流实现同步流转——实时数据仓库正从技术选项进化为制造企业的生存刚需。 它标志着制造业从“事后补救”迈向“事中控制”、最终到达“事前预测”的进化之路。